Transportør Produsent

-

Ls mat granulat skrue transportør

Denne maskinen kan formidle mange forskjellige materialer, som tørt pulver, for eksempel kaffepulver, hvetemel, krydder, og den passer også for noen små partier. -

LS rustfritt stål Små granuler krydderskrue transportørmaskin

Applikasjoner: Formidle tørre pulver som kaffe, mel og krydder -

ZKS Fine Powder Vacuum Conveyor

ZKS -vakuummateren bruker en vakuumpumpe for å dra luften, slik at innløpet til sugedysen og hele systemet er i en viss vakuumtilstand. -

ZKS rustfritt stål matpulver vakuumtransportør

ZKS Rustfritt stål matpulvervakuumtransportør er en vakuumtransportør i rustfritt stål designet for hygienisk håndtering av matpulver. -

Frukt stort materiale beltetransportør

Vår fruktbelte transportør er mye brukt i generelle transport- og emballasjelinjer. Det er laget av rustfritt stål. -

Kontinuerlig chili beltetransportøroverføringsmaskin

Bevar topp friskhet og smak i dehydrerte frukt, grønnsaker, urter og mer med den innovative kontinuerlige beltetransportøren. Denne industrielle tørketrommelen bruker en kont... -

Ls tilpasset krydderskrue transportørmaskin

Denne krydderskruetransportøren kan formidle mange forskjellige materialer, som tørt pulver, for eksempel kaffepulver, hvetemel, krydder, og den passer også for noen små part... -

Zks rustfritt stålpulvervakuumtransportør

ZKS -vakuumtransportøren i rustfritt stål er en vakuumtransportør i rustfritt stål designet for hygienisk håndtering av matpulver. -

Kontinuerlig grønnsaker Belt transportøroverføringsmaskin

Våre grønnsaker beltetransportør er mye brukt i generelle transport- og emballasjelinjer.

Om oss

Ære

-

Ære

Ære -

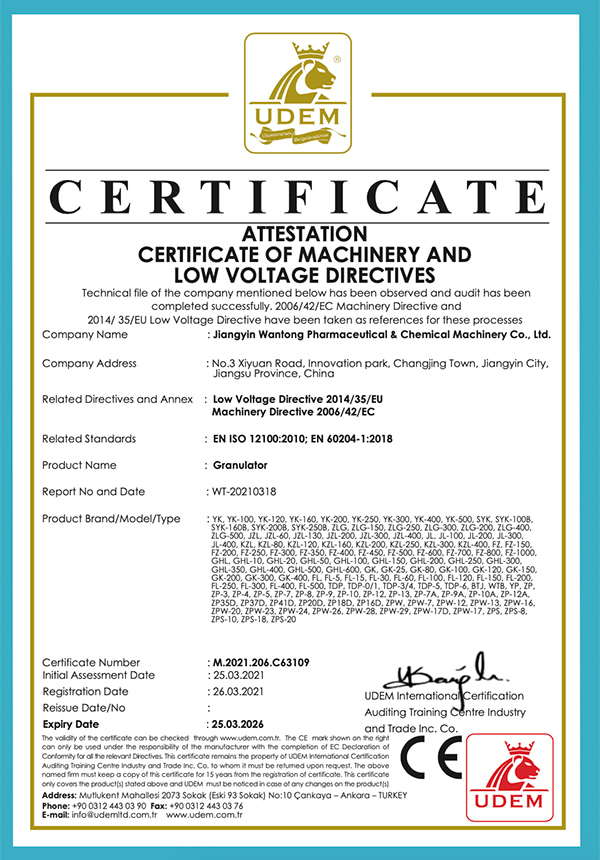

CE

CE

Nyheter

-

Bransjyheter 2026-01-06

Introduksjon til krydderslipemaskiner Malemaskiner for krydder er essensielt utstyr for ...

Se mer -

Bransjyheter 2026-01-04

Introduksjon til industrielle tørkemetoder Tørking er en kritisk prosess i farmasøytisk, kjemi...

Se mer -

Bransjyheter 2025-12-23

Introduksjon til Doble kjegleblendere Dobbelkjegleblandere er mye brukte industrielle bl...

Se mer -

Bransjyheter 2025-12-18

Introduksjon til Krydderkvernmaskiner Krydderkvernmaskiner er essensielle verktøy for bå...

Se mer

Bransjekunnskapsutvidelse

Hvordan kan en transportørmaskin gi variabel hastighetskontroll for å dekke varierende produksjonsbehov?

I moderne produksjonsmiljøer er effektivitet og fleksibilitet avgjørende. Transportørmaskiner spiller en avgjørende rolle i å effektivisere produksjonsprosesser ved å transportere materialer eller produkter sømløst fra et punkt til et annet. Evnen til å tilpasse seg varierende produksjonsbehov er imidlertid like viktig. Det er her variabel hastighetskontroll kommer inn i spill, og tilbyr en dynamisk løsning for å oppfylle kravene til forskjellige produksjonsoperasjoner.

Forståelse av variabel hastighetskontroll

Variabel hastighetskontroll gjør det mulig for operatørene å justere hastigheten på transportbåndet i henhold til spesifikke krav. I motsetning til transportører med fast hastighet, som fungerer med konstant hastighet, tilbyr transportører med variabel hastighet fleksibilitet til å øke eller redusere hastigheten etter behov. Denne muligheten gir produsenter mulighet til å optimalisere gjennomstrømningen, minimere driftsstans og forbedre den generelle effektiviteten.

Møte varierende produksjonskrav

I dagens fartsfylte produksjonslandskap kan produksjonskravene svinge raskt. Variabel hastighetskontroll tillater transportbåndmaskiner å tilpasse seg disse svingningene sømløst. I toppproduksjonsperioder kan operatørene øke transportørhastigheten for å maksimere gjennomstrømningen og oppfylle trange frister. Motsatt, i perioder med lavere etterspørsel eller når du behandler delikate materialer, hjelper reduksjon av hastigheten med å opprettholde produktintegriteten og forhindre skade.

Forbedre produktkvalitet og konsistens

Konsistens er nøkkelen til produksjon, spesielt når det gjelder produktkvalitet. Variabel hastighetskontroll spiller en avgjørende rolle i å sikre ensartethet og presisjon gjennom hele produksjonsprosessen. Ved å justere transportørhastigheten, kan produsentene synkronisere strømmen av materialer eller produkter, redusere flaskehalser og minimere risikoen for feil eller feil. Dette kontrollnivået oversettes til produkter av høyere kvalitet og økt kundetilfredshet.

Forbedre driftseffektivitet

Effektivitet er hjørnesteinen i enhver vellykket produksjonsoperasjon. Variabel hastighetskontroll gjør det mulig for transportbåndmaskiner å operere ved optimale effektivitetsnivåer, og maksimere produktiviteten mens du minimerer avfall og energiforbruk. Ved å finjustere hastigheten i henhold til spesifikke produksjonsbehov, kan produsentene effektivisere arbeidsflyten, optimalisere ressursutnyttelsen og til slutt redusere driftskostnadene.

Tilpasning til å behandle endringer og innovasjoner

Innovasjon driver kontinuerlig forbedring i produksjonsprosesser. Variabel hastighetskontroll gir smidigheten som trengs for å tilpasse seg nye teknologier, prosessendringer og utviklende bransjetrender. Enten det å integrere automatiserte systemer, implementere Lean Manufacturing Principles eller omfavne bransje 4.0-initiativer, kan transportmaskiner med variabel hastighetskontroll enkelt imøtekomme disse innovasjonene, noe som sikrer langsiktig konkurranseevne og bærekraft.

Avslutningsvis er variabel hastighetskontroll en spillveksler innen transportørens rike. Evnen til å justere transportørhastigheten på flyet gjør det mulig for produsentene å oppfylle varierende produksjonskrav, forbedre produktkvaliteten, forbedre driftseffektiviteten og tilpasse seg endringer i produksjonslandskapet. Ved å investere i transportbåndsmaskiner utstyrt med variabel hastighetskontroll, kan produsentene låse opp nye nivåer av fleksibilitet, produktivitet og suksess i dagens dynamiske markedsmiljø.

Hvilke sikkerhetsfunksjoner er i transportørsystemet for å forhindre ulykker?

I moderne produksjonsanlegg er sikkerhet avgjørende. Mens transportører, selv om de er integrert i å effektivisere produksjonsprosesser, utgjør også potensielle risikoer for operatører og arbeidere hvis de ikke er utstyrt med tilstrekkelige sikkerhetsfunksjoner. I denne omfattende artikkelen fordyper vi de forskjellige sikkerhetsmekanismene og teknologiene som er integrert i transportørmaskinsystemer for å forhindre ulykker, beskytte personell og opprettholde sikkerhetsstandarder på arbeidsplassen.

Før du undersøker sikkerhetsfunksjoner, er det avgjørende å utføre en grundig risikovurdering og identifisere potensielle farer forbundet med transportøroperasjoner. Vanlige risikoer inkluderer sammenfiltring, klypepunkter, fallende gjenstander og materiell søl. Ved å identifisere disse farene, kan produsenter utvikle målrettede sikkerhetsstrategier for å dempe risikoer og sikre et trygt arbeidsmiljø.

Et av de primære sikkerhetstiltakene i transportørsystemer er bruken av beskyttelse og kabinetter. Fysiske barrierer, for eksempel vakter, gjerder og innkapslinger, er installert langs transportørens omkrets for å forhindre tilgang til bevegelige deler og farlige områder. Disse hindringene begrenser effektivt uautorisert personell fra å gå inn i farlige soner, og reduserer risikoen for ulykker og skader.

Nødstoppsystemer er viktige sikkerhetsfunksjoner designet for å stoppe transportøroperasjoner umiddelbart i tilfelle nødhjelp eller farlige situasjoner. Vanligvis er nødstoppknapper strategisk plassert langs transportørlinjen, lett tilgjengelig for operatører. Når de er aktivert, utløser disse knappene en øyeblikkelig nedleggelse av transportøren, og forhindrer ytterligere bevegelse og avverger potensielle ulykker.

Sikkerhetssystemer forbedrer transportørens sikkerhet ved å sikre at visse betingelser er oppfylt før operasjonene kan starte eller fortsette. Disse systemene kan omfatte sikkerhetssensorer, brytere og sammenlåsningsmekanismer som overvåker forskjellige parametere, for eksempel beskyttelsesposisjoner, dørlukker og transportørstatus. Hvis noen sikkerhetskritisk tilstand blir kompromittert, stopper interlock-systemet automatisk transportøren og forhindrer utrygg drift.

Visuelle og hørbare alarmer fungerer som ytterligere sikkerhetstiltak for å varsle operatører og personell om potensielle farer eller unormale forhold. Disse alarmene kan omfatte blinkende lys, strober, sirener eller hørbare varsler som indikerer nødsituasjoner, funksjonsfeil i utstyret eller utrygge driftsforhold. Ved å gi klare og umiddelbare advarsler, hjelper visuelle og hørbare alarmer med å forhindre ulykker og be om raske korrigerende tiltak.

Klar og kortfattet sikkerhetsskilting og etiketter spiller en viktig rolle i å formidle viktig sikkerhetsinformasjon og instruksjoner til personell som driver eller jobber i nærheten av transportørsystemer. Skilting kan omfatte advarselsskilt, retningsindikatorer, sikkerhetsinstruksjoner og piktogrammer som fremhever farer, trygge driftsprosedyrer, nødprosedyrer og påkrevd personlig verneutstyr (PPE). Riktig plassert skilting forbedrer bevisstheten og fremmer sikker atferd på arbeidsplassen.

Avslutningsvis er sikkerhet avgjørende i Transportør systemer, og en mangefasettert tilnærming er nødvendig for å dempe risikoer og sikre et trygt arbeidsmiljø. Ved å inkorporere en kombinasjon av beskyttelse, nødstoppsystemer, sikkerhetslås, alarmer, skilting, treningsprogrammer og vedlikeholdsprotokoller, kan produsenter proaktivt beskytte personell, forhindre ulykker og opprettholde sikkerhetsstandardene på arbeidsplassen. Kontinuerlig årvåkenhet, overholdelse av sikkerhetsforskrifter og en forpliktelse til kontinuerlig forbedring er avgjørende for å sikre sikkerhet og velvære for alle individer som er involvert i transportøroperasjoner.