Granulator for høyskjæringsmikser Produsent

-

Whl High Shear Rapid Mixer Granulator

Uanstrinns et-trinns granulering: WHL-serien eliminerer behovet for separat blanding og granuleringsutstyr. Bare tilsett dine tørre pulver, introduser limet, og vitne til at ... -

Whl High Shear Pharmaceutical Powder Mixing Granulator Machine

Whl High Shear Pharmaceutical Powder Mixing Granulator Machine bruker en kombinasjon av løpehjul og hakkere for å skape en kraftig blandingshandling, egnet for blanding og gr... -

Whl High Speed Rapid Mixing Granulator

WHL High Speed Rapid Mixing Granulator er en høyhastighets miksergranulator designet for effektiv og rask prosessering av råvarer. Det bruker et trebladet blandingshjul og ... -

Whl High Shear Rapid Mixer Granulating Granulator Machine

Den raske miksergranulatormaskinen består hovedsakelig av blandingssystem, skjæringssystem, ramme, blandingsfat, elektrisk kontrollerende boks osv. Blandingssystem består av ...

Den raske miksergranulatoren vedtar en horisontal sylindrisk struktur med en rimelig struktur. Fluidisert granulering, og danner sfæriske partikler med god fluiditet. En hurtig miksergranulator blander pulvermaterialer og lim i sylindriske eller koniske beholdere, og blander dem grundig til våte myke materialer ved hjelp av en bunnblandingspadle, og deretter kutte dem i ensartede våte partikler ved hjelp av en sidemontert høyhastighets slipepadle. $$

Om oss

Ære

-

Ære

Ære -

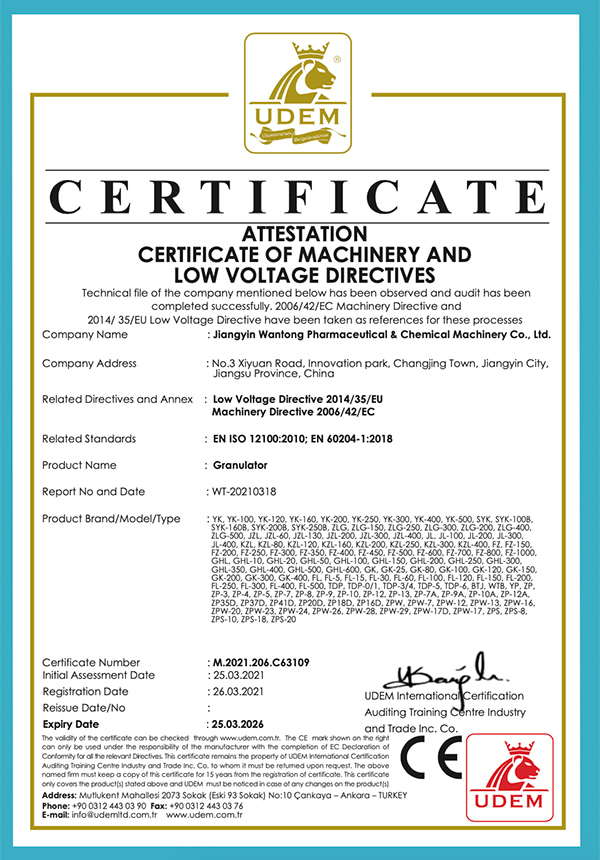

CE

CE

Nyheter

-

Bransjyheter 2026-01-06

Introduksjon til krydderslipemaskiner Malemaskiner for krydder er essensielt utstyr for ...

Se mer -

Bransjyheter 2026-01-04

Introduksjon til industrielle tørkemetoder Tørking er en kritisk prosess i farmasøytisk, kjemi...

Se mer -

Bransjyheter 2025-12-23

Introduksjon til Doble kjegleblendere Dobbelkjegleblandere er mye brukte industrielle bl...

Se mer -

Bransjyheter 2025-12-18

Introduksjon til Krydderkvernmaskiner Krydderkvernmaskiner er essensielle verktøy for bå...

Se mer

Bransjekunnskapsutvidelse

Hvordan håndterer raske miksergranulatorer forskjellige typer materialer?

Rask miksergranulatorer (RMG) er designet for å håndtere et bredt utvalg av materialer, noe som gjør dem til allsidig og viktig utstyr i bransjer som legemidler, matforedling og kjemikalier. Her er de viktigste måtene RMG -er administrerer forskjellige typer materialer:

Innstillinger for variabel hastighet og strøm

Justerbare impellere og hakkere: RMG -er er utstyrt med variable hastighetsinnstillinger for både løpehjul og hakkere, noe som tillater presis kontroll over blandings- og granulasjonsprosessen. Denne fleksibiliteten sikrer optimal prosessering for materialer med forskjellige egenskaper, for eksempel tetthet, partikkelstørrelse og fuktighetsinnhold.

Krafttilpasning: Kraften til løpehjulene og hakkerne kan justeres for å passe til materialet som behandles. For eksempel kan det være nødvendig med høyere kraft for tettere eller mer sammenhengende materialer for å oppnå ønsket granulering.

Tilpasset skåldesign

Skålgeometri: Utformingen og geometrien til blandeskålen kan tilpasses for å imøtekomme forskjellige materialegenskaper. For eksempel kan boller med spesifikke former fremme bedre blanding og redusere døde soner der materialer kan samle seg.

Konstruksjonsmateriale: Konstruksjonsmaterialet til bollen kan velges basert på de kjemiske egenskapene til materialene som blir behandlet for å forhindre reaksjoner eller forurensning.

Avanserte kontrollsystemer

Oppskriftsstyring: Avanserte RMG -er har sofistikerte kontrollsystemer som gir mulighet for oppskriftsstyring. Operatører kan programmere spesifikke parametere tilpasset forskjellige materialer, og sikre jevn og repeterbar prosessering.

Sanntidsovervåking: Sensorer og kontrollsystemer gir sanntidsdata om parametere som dreiemoment, temperatur og fuktighetsinnhold, slik at justeringer på flyet kan håndtere forskjellige materialer effektivt.

Tilpasningsevne til våt og tørr granulering

Våt granulering: RMG -er kan håndtere våte granulasjonsprosesser ved å tilsette flytende bindemidler til pulver, som deretter blandes og granuleres samtidig. Utstyret er designet for å håndtere viskositeten og strømningsegenskapene til den våte massen effektivt.

Tørr granulering: For tørr granulering kan RMG -er behandle pulver uten behov for flytende bindemidler ved bruk av høye skjærkrefter for å kompakte og granulere materialet.

Skalerbarhet og batchstørrelser

Små til store partier: RMG-er er i stand til å behandle forskjellige batchstørrelser, fra småskala laboratorieformuleringer til storskala industriell produksjon. Denne skalerbarheten muliggjør testing og optimalisering av materialhåndtering før fullskala produksjon.

Ensartethet på tvers av partier: Ved å opprettholde konsistente prosesseringsparametere sikrer RMG -er ensartethet i granulatstørrelse og kvalitet på forskjellige partier, uavhengig av materialvariasjoner.

Optimalisert løpehjul og hakkeredesign

Impellerkonfigurasjon: Design og konfigurasjon av løpehjulene er kritiske for å håndtere forskjellige materialer. Impellere kan utformes for å gi nødvendige skjær- og kompresjonskrefter for effektiv granulering.

Hakkerintegrasjon: Choppers hjelper til med å bryte ned agglomerater og sikre ensartet granulatstørrelse. Posisjonen og hastigheten til hakkere kan justeres basert på materialegenskapene for å oppnå ønsket granulasjonsutfall.

Rengjøring og vedlikehold

Rengjøringsmiddel: RMG-er er designet for enkel demontering og rengjøring, noe som er avgjørende når du veksler mellom forskjellige materialer for å forhindre kryssforurensning.

Materialspesifikke rengjøringsprotokoller: Rengjøringsprotokoller kan skreddersys til de spesifikke egenskapene til materialene som blir behandlet, noe som sikrer grundig fjerning av rester og opprettholder hygiene-standarder.

Rask miksergranulatorer er svært allsidige maskiner som kan håndtere et bredt spekter av materialer ved å justere forskjellige driftsparametere, bruke avanserte kontrollsystemer og inkorporere spesifikke designfunksjoner. Denne tilpasningsevnen gjør dem uvurderlige i bransjer som krever presise og effektive granulasjonsprosesser for forskjellige materialtyper.

Hvordan gjør Rask blandingsgranulator Forhindre kryssforurensning mellom forskjellige materialer?

Rapid Mixer Granulators (RMGs) bruker flere designfunksjoner og operasjonelle protokoller for å forhindre kryssforurensning mellom forskjellige materialer. Her er de viktigste tiltakene:

Enkel demontering og rengjøring

Modulære komponenter: RMG -er er designet med komponenter som enkelt kan demonteres. Dette letter grundig rengjøring av deler som kommer i kontakt med materialer.

Glatte overflater: De indre overflatene på blandeskålen og andre kontaktdeler er ofte polert og glatt for å forhindre at materialet tilslutning og gjør rengjøring mer effektiv.

Konstruksjonsmateriale

Ikke-reaktive materialer: Deler i kontakt med produktet er vanligvis laget av ikke-reaktive og korrosjonsbestandige materialer som rustfritt stål, som er enkle å rengjøre og ikke beholder rester.

Rengjøringsprotokoller

Rengjørings-på-sted (CIP) systemer

Automatisert rengjøring: Mange RMG-er er utstyrt med CIP-systemer (CIP) som automatiserer rengjøringsprosessen. CIP-systemer sikrer grundig og jevn rengjøring, og reduserer risikoen for kryssforurensning.

Detaljerte rengjøringsprosedyrer

Standard driftsprosedyrer (SOP): Detaljerte SOP -er for manuell rengjøring Sørg for at alle deler av RMG blir rengjort i henhold til bransjestandarder, og minimerer risikoen for gjenværende materiale.

Operative protokoller

Batch -dokumentasjon og segregering

Batchjournaler: Opprettholdelse av detaljerte batchjournaler hjelper med å spore materialene som er behandlet og sikrer at rengjøring blir utført på riktig måte mellom partier.

Materialsegregering: Implementering av strenge materialsegregeringsprotokoller under prosessering og rengjøring hjelper til med å unngå krysskontakt.

Regelmessig vedlikehold og inspeksjoner

Planlagt vedlikehold: Vanlige vedlikeholdsplaner Forsikre deg om at alle delene blir inspisert og rengjør regelmessig for å forhindre oppbygging av materialer.

Visuelle inspeksjoner: Rutinemessige visuelle inspeksjoner før og etter rengjøringsprosesser hjelper til med å identifisere og fjerne eventuelle gjenværende rester.

Avanserte kontrollsystemer

Sensorintegrasjon: Avanserte kontrollsystemer utstyrt med sensorer kan overvåke renslighetsnivåene i sanntid, noe som sikrer at eventuell forurensning oppdages og adresseres umiddelbart.

Varsler og alarmer: Automatiserte varsler og alarmer kan varsle operatørene om noen del av utstyret ikke rengjøres riktig, noe som ber om øyeblikkelig tiltak for å forhindre kryssforurensning.

Rask miksergranulatorer inneholder en kombinasjon av designfunksjoner, strenge rengjøringsprotokoller, driftsprosedyrer og avanserte kontrollsystemer for å forhindre kryssforurensning mellom forskjellige materialer. Disse tiltakene sikrer at hver batch blir behandlet i et rent miljø, og opprettholder produktintegritet og sikkerhet.