Granulering spiller en avgjørende rolle i forskjellige bransjer, spesielt innen legemidler, matforedling og kjemisk produksjon. Granulasjonsprosessen forbedrer pulverstrømmen, komprimerbarheten og ensartetheten til sluttproduktet. To av de mest brukte granulasjonsmaskinene er høye skjærmiksergranulatoren (HSMG) og Rask miksergranulator (RMG). Mens begge maskinene er designet for å oppnå granulering, skiller de seg inn i struktur, drift og spesifikk applikasjonsgruppe. Denne artikkelen tar sikte på å gi en omfattende sammenligning mellom disse to typene granulatorer for å hjelpe fagpersoner med å ta informerte beslutninger om bruken av dem.

Hva er en høy skjærmiksergranulator?

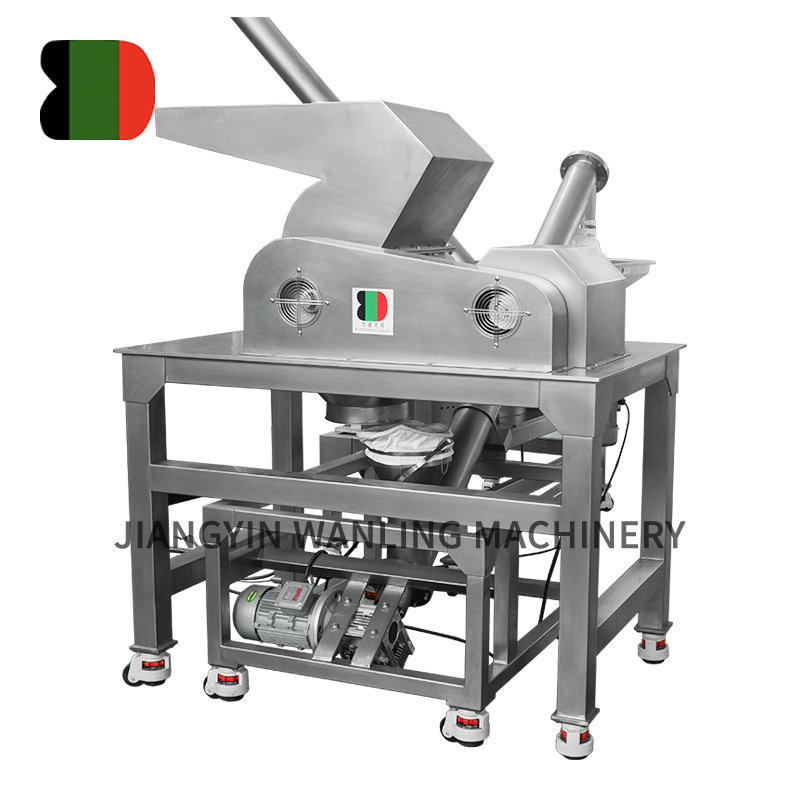

En høy skjærmiksergranulator er en granulasjonsmaskin som først og fremst opererer med en høyhastighets løpehjul og hakker for å blande pulver og væsker intenst. Den "høye skjæret" refererer til de intense mekaniske kreftene som er brukt på materialene, noe som resulterer i den raske dannelsen av tette, ensartede granuler. Den høye skjærvirkningen sikrer grundig fukting av pulver og effektiv partikkelbinding.

Viktige funksjoner ved høye skjærmiksergranulator:

Høyhastighetsblanding og hakkerblader som genererer intens mekanisk skjær.

Evne til å håndtere bindemidler med høy viskositet eller klissete pulver.

Produserer relativt tette, sfæriske granuler med god mekanisk styrke.

Vanligvis brukt i våte granulasjonsprosesser.

Hva er en rask miksergranulator?

Rask miksergranulatorer, også kjent som granulatorer i fluidbed i noen sammenhenger, kombinerer rask blandingshandling med kontrollert tilsetning av bindingsmidler. Begrepet "hurtig" fremhever den raske og effektive blandingsprosessen, men skjærkreftene er generelt lavere sammenlignet med høye skjærgranulatorer. Raske miksere bruker en kombinasjon av en høyhastighets løpehjul og en lave hastighetshakker for å sikre jevn fordeling av væsker og ensartet dannelse av granulat.

Viktige funksjoner ved hurtig miksergranulator:

Rask blanding av pulver og flytende bindemidler.

Mindre intense skjærkrefter sammenlignet med HSMG.

Produserer vanligvis porøse, mindre tette granuler.

Mye brukt i farmasøytisk tablettproduksjon og andre bransjer som krever ensartet granulatstørrelsesfordeling.

Kjerneforskjeller mellom høye skjærmiksergranulator og rask miksergranulator

| Aspekt | Høy skjærmiksergranulator | Rask miksergranulator |

|---|---|---|

| Skjærkraft | Høy skjær på grunn av rask løpehjul og helikopter | Moderat skjær med mindre aggressiv blanding |

| Granulat tetthet | Tettere, mer kompakte granuler | Mer porøse og mindre tette granuler |

| Blandingshastighet | Høyhastighetsblanding med intens energiinngang | Rask blanding med kontrollert energi |

| Typisk granulatform | Sfæriske og glatte granuler | Uregelmessige, porøse granuler |

| Passende pulver | Klissete, høye viskositetspulver | Frittflytende pulver |

| Vanlige applikasjoner | Våt granulering i legemidler, mat, kjemikalier | Farmasøytiske tabletter, litt matbehandling |

| Bindemiddel tillegg | Vanligvis lagt gradvis til med kontinuerlig blanding | Jevnt fordelt bindemiddel med rask blanding |

Applikasjoner og bransje bruker

Begge typer granulatorer tjener avgjørende roller i produktformulering, spesielt i farmasøytisk produksjon der granulatkvalitet direkte påvirker nettbrettkvaliteten. Høye skjærmiksergranulatorer er å foretrekke når granuler med høyere mekanisk styrke er nødvendig eller når du arbeider med utfordrende formuleringer som krever intensiv blanding. På den annen side tilbyr raske miksergranulatorer raskere prosesseringstider og bedre kontroll over størrelsesfordelingen for granulat, noe som er viktig for visse tablettkompresjonsprosesser.

Å velge mellom en høy skjærmiksergranulator og en rask miksergranulator avhenger i stor grad av materialegenskapene, nødvendige granulategenskaper og produksjonsskala. Å forstå deres operasjonelle forskjeller og ytelsesattributter er avgjørende for å optimalisere granuleringsprosessen og sikre produktkvaliteten. Mens begge maskinene er verdifulle verktøy i pulverbehandling, kan det å justere granulatortypen med de spesifikke produksjonsbehovene forbedre effektiviteten, redusere behandlingstiden og forbedre den totale produktkonsistensen.