Freseutstyr spiller en viktig rolle i bransjer som spenner fra landbruk til gruvedrift og farmasøytiske produkter. Selv om alle disse maskinene deler det felles formålet med å redusere partikkelstørrelsen, er deres arbeidsprinsipper, effektivitet, applikasjoner og produktegenskaper avvike betydelig. Forstå forskjellene mellom a hammermølle , a kulemølle , og en valsemølle er avgjørende når du velger riktig utstyr for en bestemt prosess.

ENrbeidsprinsipper

-

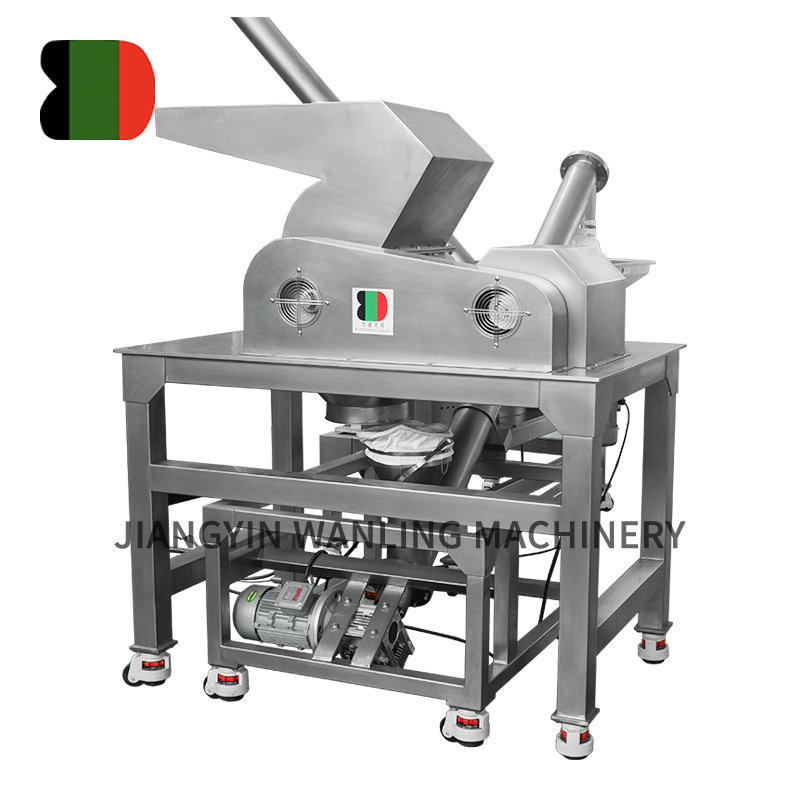

Hammermølle

En hammermølle opererer etter prinsippet om slagkraft . Høyhastighets roterende hammere slår mot materialet og driver det mot en stasjonær skjerm eller bryteplater. De gjentatte kollisjonene sprekker og knuser partiklene til de er små nok til å passere gjennom skjermåpningene. Denne designen gjør hammermøller svært effektive til raskt å bryte ned sprø, fibrøse eller moderat harde materialer. -

Kulemølle

En kulemølle jobber etter prinsippene om påvirkning og slitasje inne i et roterende sylindrisk kammer. Kammeret er delvis fylt med stål eller keramiske kuler og materialet som skal slipes. Når sylinderen roterer, tumler kulene, og kolliderer med materialet og med hverandre. Dette resulterer i gradvis, men kontinuerlig størrelsesreduksjon, som er i stand til å oppnå ekstremt fine pulver. -

Valsemølle

En valsemølle bruker kompresjons- og skjærkrefter å knuse materialer mellom to eller flere roterende sylindre. Materialet mates mellom rullene og reduseres i størrelse etter hvert som det komprimeres. I motsetning til den slagbaserte handlingen til hammermøller, legger valsemøller vekt på kontrollert knusing, og produserer jevnere partikler med mindre støv.

Material egnethet

- Hammermølle: Egnet for tørre, sprø og moderat harde materialer som korn, krydder, biomasse og noen mineraler. Den sliter med veldig harde eller klissete materialer.

- Kulemølle: Designet for harde, slipende og tøffe materialer som malm, sementklinker og keramisk pulver. I stand til å behandle materialer ned til mikronnivå.

- Valsemølle: Godt egnet for sprø eller fibrøse materialer der kontrollert partikkelstørrelsesfordeling er nødvendig, som hvete, bygg eller visse kjemikalier.

Partikkelstørrelse og produksjon

- Hammermølle: Produserer grove til middels fine partikler, typisk i området 100 mikron til noen få millimeter, avhengig av skjermstørrelse. Ideell for dyrefôr og tilberedning av biomassebrensel.

- Kulemølle: Kan oppnå ekstremt fine utganger, noen ganger under 10 mikron, noe som gjør den uunnværlig i mineralbearbeiding, sementproduksjon og finkjemisk produksjon.

- Valsemølle: Produserer jevne partikler med mindre variasjon sammenlignet med hammermøller. Vanligvis brukt til melmaling og fôrmaling der konsistens er avgjørende.

Energiforbruk

- Hammermølle: Energieffektiv for grovsliping, men mindre effektiv når det er behov for ultrafine resultater.

- Kulemølle: Blant de mest energikrevende mølletypene på grunn av kontinuerlig slipevirkning og forlenget oppholdstid for materialet inne i kammeret.

- Valsemølle: Vanligvis den mest energieffektive for fin og jevn sliping, spesielt i storskala kornfreseindustri.

Vedlikehold og slitasje

- Hammermølle: Hammere og skjermer slites raskt og krever regelmessig utskifting, men vedlikeholdet er relativt enkelt og rimelig.

- Kulemølle: Foringsplater og slipemedier (kuler) slites over tid og er dyre å erstatte, og krever planlagte driftsstanser.

- Valsemølle: Valser slites gradvis og trenger ny rifling eller utskifting, men de varer vanligvis lenger enn hammermøllehammere.

Industrielle applikasjoner

- Hammermølle: Landbruk (dyrefôr, kornmaling), biomasseenergi (flis, halm) og noen mineral- og resirkuleringsprosesser.

- Kulemølle: Gruvedrift (malmmalm), sementindustri, keramikkproduksjon, pigmentproduksjon og farmasøytisk pulverisering.

- Valsemølle: Melmaling, fôrproduksjon, kjemisk prosessering og visse industrielle materialer som krever ensartede partikkelstørrelser.

Viktige forskjeller på et øyeblikk

| Trekk | Hammer Mill | Kulemølle | Valsemølle |

| Prinsipp | Påvirkning | Påvirkning ENttrition | Kompresjonsskjær |

| Utgangsstørrelse | Grov til middels | Veldig fin (mikronnivå) | Ensartet, moderat |

| Materialer | Korn, biomasse, myke mineraler | Harde malmer, klinker, keramikk | Korn, fibrøse, sprø materialer |

| Energibruk | Moderat | Høy | Lav til moderat |

| Vedlikehold | Hyppige hammer/skjermbytter | Dyrt liner/media erstatning | Periodisk rullerefluting |

| Industrier | Landbruk, biomasse, resirkulering | Gruvedrift, sement, keramikk, farma | Mat, fôr, kjemikalie |

Konklusjon

Mens hammermølles, ball mills, and roller mills er alle designet for størrelsesreduksjon, de tjener forskjellige bransjer og formål:

- EN hammermølle er best for rask slagmaling av korn, biomasse og moderat harde materialer.

- EN kulemølle er ideell for å produsere ultrafint pulver i gruvedrift og sement.

- EN valsemølle utmerker seg ved å produsere jevne, konsistente partikkelstørrelser i mat- og fôrindustrien med høy energieffektivitet.

Det riktige valget avhenger av materialet som behandles, ønsket partikkelstørrelse og mål for operasjonell effektivitet.