Introduksjon: Den allsidige arbeidshesten feller størrelsesreduksjon

I det enellerme logskapet av industrielt prosessutstyr er det få maskiner som matcher robust allsidighet og grunnleggende betydning av hammermøllen. Som en hjørnestein teknologi for reduksjon av partikkelstørrelse på tvers av utallige bransjer forvandler hammermøller faste bulkmaterialer til ensartede, brukbare granuler gjennom en enkel, men svært effektiv mekanisk prosess. Fra landbruksfôrproduksjon og farmasøytisk pulverbehandling til resirkuleringsoperasjoner og mineralforberedelse, disse robuste maskinene fungerer som primære eller sekundære knusere i stand til å håndtere et ekstraordinært utvalg av materialer. Denne omfattende veiledningen undersøker driftsprinsippene, designvariasjonene, nøkkelapplikasjonene og utvelgelseskriteriene for hammermøller, og gir ingeniører, anleggsledere og prosessarbeidere viktig kunnskap for å optimere deres størrelsesreduksjonsoperasjoner.

Grunnleggende driftsprinsipp: Hvordan Hammermølles Arbeid

I kjernen opererer en hammermølle på prinsippet om slagbasert partikkelbrudd . Størrelsesreduksjonsprosessen følger en systematisk sekvens:

-

Materialinntak: Matemateriale innføres i malekammeret gjennom en kontrollert matemekanisme (gravitasjonsmatet trakt, volumetrisk mater eller skruetransportør).

-

Partikkelpåvirkning: Raskt roterende hammere (rektangulære, vendbare eller svingmonterte metallstykker) festet til en sentral rotor treffer de innkommende partiklene med betydelig kinetisk energi.

-

Partikkelbrudd: Slaget knuser sprø materialer langs naturlige bruddlinjer eller skjærer og river fibrøse stoffer.

-

Sekundær reduksjon: Partikler reduseres ytterligere når de kastes mot kammerets innvendige slitasjeforinger og kolliderer med andre partikler.

-

Størrelsesklassifisering: Redusert materiale fortsetter denne prosessen til det er lite nok til å passere gjennom en perforert skjerm (eller rist) som omkranser en del av malekammeret, og bestemmer den endelige maksimale partikkelstørrelsen.

-

Utflod: Materialer av størrelse som passerer gjennom skjermen, slippes ut, typisk ved gravitasjon eller pneumatisk transport, for oppsamling eller neste behandlingstrinn.

Dette høyhastighets, kontinuerlig slagfresing prosessen gjør hammermøller eksepsjonelt effektive for et bredt spekter av materialer, spesielt de som er sprø, slipende eller fibrøse.

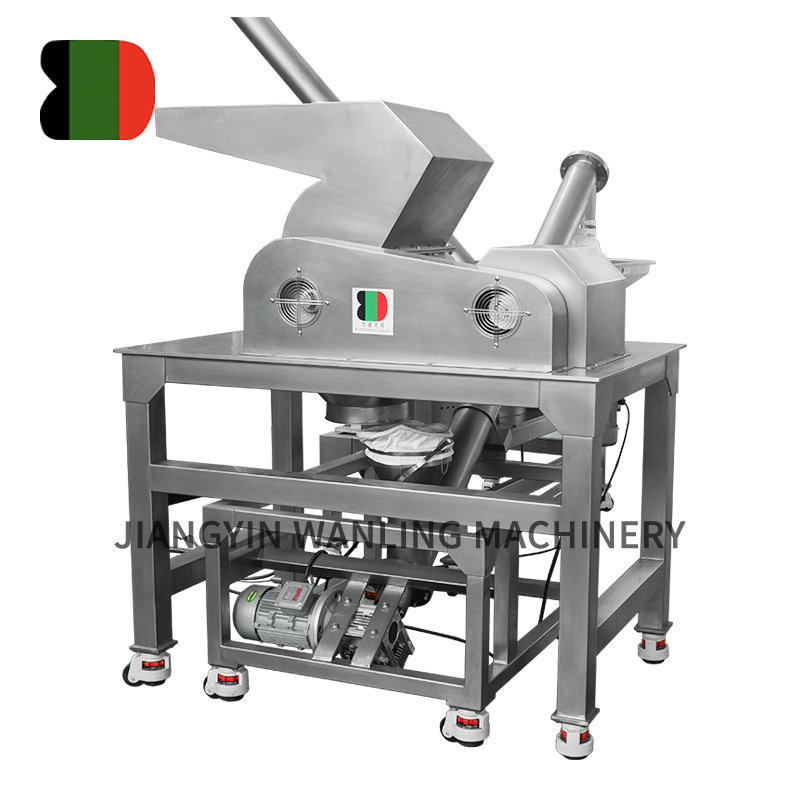

Kjernekomponenter og designvariasjoner

Ytelsen og bruksegnetheten til en hammermølle bestemmes av dens spesifikke designkonfigurasjon.

1. Mekaniske nøkkelkomponenter

-

Rotormontering: Hjertet i maskinen. En kraftig stålaksel montert på store lagre, som bærer flere rotorskiver som hammerne er montert til. Rotorhastighet (vanligvis 1800–3600 RPM) er en kritisk variabel.

-

Hammere: De aktive størrelsesreduksjonselementene. Design inkluderer:

-

Faste (stive) hammere: Boltet direkte til rotoren, og gir maksimal styrke for de tøffeste materialene.

-

Svinghammere: Svinget på pinner, slik at de kan svinge utover når de roterer. Denne designen absorberer støt fra uknuselige gjenstander, og gir beskyttelse mot skade.

-

Vendbare hammere: Kan snus for å utnytte en andre, skarp kant, doble levetiden før utskifting eller sliping er nødvendig.

-

-

Slipekammer og foringer: Det lukkede huset hvor størrelsesreduksjon skjer. Den er utstyrt med utskiftbar ha på plater or foringer (ofte laget av AR400 stål eller mangan) for å beskytte huset mot slitasje.

-

Skjerm (rist): Dimensjoneringsenheten. Skjermer med presist dimensjonerte sirkulære eller slissede perforeringer omkranser 180–300 grader av rotoren. Den skjermhulldiameter styrer direkte den maksimale partikkelstørrelsen av det uttømte produktet.

-

Matemekanisme: Kan være topp-, bunn- eller sidematet avhengig av applikasjon og materialegenskaper.

-

Drivsystem: Består vanligvis av en elektrisk motor koblet til via Kileremmer og skiver til rotorakselen. Dette muliggjør en viss hastighetsjustering ved å endre trinsestørrelser.

2. Hoveddesignkonfigurasjoner

-

Gravity-utladningsmøller: Den enkleste designen. Redusert materiale faller gjennom skjermen ved tyngdekraften. Best for finsliping av lette, ikke-slipende materialer.

-

Pneumatisk utladningsfreser: Inkorporerer en kraftig luftsugevifte ved utskrivingen. Dette skaper undertrykk i kammeret, forbedrer gjennomstrømningen, avkjøler produktet og forbedrer sikteffektiviteten, spesielt for finsliping (<100 mikron).

-

Helsirkel skjermfreser: Har en 300-graders skjerm som maksimerer skjermarealet for en gitt rotordiameter. Denne konfigurasjonen øker gjennomstrømningen dramatisk for applikasjoner som involverer finsliping eller sliping av fibrøse materialer som flis eller biomasse. Det store skjermområdet forhindrer tilstopping.

-

Industriell vs. laboratorieskala: Industrielle møller er kraftige enheter med høy hestekrefter for kontinuerlig drift. Laboratorie-skala møller er benchtop enheter som brukes til produktutvikling, gjennomførbarhetstesting og små batch produksjon.

Primære industrielle applikasjoner og materialbehandling

Hammermøller er allestedsnærværende på grunn av deres tilpasningsevne. Viktige applikasjonssektorer inkluderer:

-

Landbruk og dyrefôrproduksjon: Det største bruksområdet. Brukes til sliping korn (mais, hvete, soyabønner) , oljefrøkaker og fiberholdige ingredienser for å skape enhetlig dyrefôr. Evnen til å kontrollere partikkelstørrelsen er avgjørende for dyrs fordøyelse og kvaliteten på fôrpellets.

-

Prosessering av biomasse og biodrivstoff: Viktig for størrelsesreduksjon av flis, landbruksrester (halm, skall) og dedikerte energivekster før pelletisering eller brikettering. Helsirkel siktfreser er standard her.

-

Matforedling: Brukes til å male krydder, sukker, tørkede grønnsaker og matpulver der sanitærdesign (ofte med rustfri stålkonstruksjon) er viktig.

-

Farmasøytisk og kjemisk industri: For finmaling av aktive farmasøytiske ingredienser (API) og kjemiske pulvere. Design fokuserer på inneslutning, rengjørbarhet og presis kontroll av partikkelstørrelse, ofte med spesialiserte hammerspisser og skjermer.

-

Resirkulering og avfallsbehandling: Avgjørende for makulering av elektronisk avfall (e-avfall) , kommunalt fast avfall , plast og metaller for nedstrøms separasjon og gjenvinning. Disse er ofte kraftige "shredder" eller "hog" hammermøller.

-

Mineraler og gruvedrift: Brukes til å knuse og pulverisere kull, kalkstein, gips og andre moderat slipende mineraler.

Hammer Mill vs. andre størrelsesreduksjonsteknologier

Å velge riktig mølle krever forståelse for alternativene. Slik sammenligner hammermøller:

| Utstyr | Mekanisme | Best for | Begrensninger / ikke ideell for |

|---|---|---|---|

| Hammer Mill | Påvirkning / slitasje (Høyhastighetshammere) | Allsidige sprø materialer , fibrøse materialer, tilslag. Bredt partikkelstørrelsesområde (fra grov til fin). | Svært slitende materialer (høy slitasje), varmefølsomme materialer (kan generere varme), svært harde materialer (>Mohs 5). |

| Kjeveknuser | Komprimering (Faste og bevegelige kjeveplater) | Primær knusing av svært harde, slitende materialer (stein, malm). Stor reduksjon av fôrstørrelse. | Gir et relativt grovt produkt med mange finstoff. Ikke for endelig finmaling. |

| Ball / Stang Mill | Påvirkning og slitasje (Tumbling media) | Våt eller tørr fin/ultrafin sliping av malm, keramikk, maling. Veldig fint, enhetlig produkt. | Høyt energiforbruk. Langsom prosess. Ikke for fiberholdige materialer. |

| Pin Mill | Virkning (Stasjonære og roterende pinner) | Finsliping av mykere, ikke-slipende materialer (matvarer, kjemikalier). Lavere varmeutvikling. | Kan ikke håndtere store fôrstørrelser eller fiberholdige/trådige materialer. |

| Knivmølle / makuleringsmaskin | Skjær / Kutt (roterende kniver) | Fibrøse, seige, trevlete materialer (dekk, plast, ved, kommunalt avfall). Gir et strimlet, flaklignende produkt. | Ikke for produksjon av fint pulver eller sprø materialer. |

Kritisk valgguide: Velge riktig hammermølle

Å velge og dimensjonere en hammermølle krever en detaljert analyse av både material- og prosessmålene.

1. Materialkarakterisering (det viktigste trinnet):

-

Hardhet og slipeevne: Målt etter Mohs skala eller slitasjeindeks. Svært slipende materialer (som silikasand) vil raskt slite på hammere og skjermer, noe som krever spesialiserte herdede legeringer og øker driftskostnadene.

-

Sprøhet: Hvor lett materialet sprekker ved støt. Sprøde materialer (korn, kull) er ideelle for hammerfresing.

-

Fuktighetsinnhold: Høy fuktighet (>15%) kan føre til tilstopping av skjermen og redusert gjennomstrømning. Kan kreve oppvarmet luftassistanse eller et fortørkingstrinn.

-

Start- og målpartikkelstørrelse (F80 og P80): Fôrstørrelsen og ønsket produktstørrelse bestemmer reduksjonsforhold og nødvendig energitilførsel.

-

Varme- og eksplosjonsfølsomhet: Noen materialer (matvarer, kjemikalier) brytes ned med varme eller er eksplosive (støv). Kan kreve en mølle med kjølefunksjoner eller eksplosjonssikker konstruksjon (NFPA/ATEX).

2. Ytelses- og driftsspesifikasjoner:

-

Nødvendig kapasitet (gjennomstrømning): Oppgitt i tonn per time (TPH) eller kilogram per time (kg/time). Dette er den primære driveren for maskinstørrelse og motorhestekrefter.

-

Hestekrefter (HK/kW): Direkte relatert til kapasitet og reduksjonsforhold. Underdrift av en mølle fører til dårlig ytelse og tilstopping. En grunnregel er 1–10 HK per TPH, avhengig av materiale og finhet.

-

Rotorhastighet: Høyere hastigheter (3000 RPM) genererer flere slag for finere sliping. Lavere hastigheter (1800 RPM) gir større dreiemoment for grovsliping eller tøffe materialer.

-

Skjermområde og hullstørrelse: Større skjermareal øker kapasiteten. Den skjermhullets diameter bør være 1,5–2 ganger mindre enn den ønskede endelige partikkelstørrelsen på grunn av den elliptiske formen til utgående partikler.

3. Konstruksjon og spesialfunksjoner:

-

Byggemateriale: Karbonstål er standard. 304 eller 316 rustfritt stål er nødvendig for mat, farmasøytiske eller korrosive applikasjoner.

-

Sikkerhet og tilgang: Se etter 360-graders skjermadgangsdører for enkle skjermskift og vedlikehold. Mills burde ha sikkerhetslåser som kutter strømmen når dørene er åpne.

-

Støvoppbevaring: Helt forseglede design med flensede innløp/utløp er nødvendig for støvfri drift og integrasjon med støvoppsamlingssystemer.

Beste praksis for drift, vedlikehold og sikkerhet

Riktig drift sikrer effektivitet, lang levetid og operatørsikkerhet.

-

Oppstartssekvens: Start alltid møllen tom og under motorens fulllast strømstyrke (FLA) . Begynn å mate materialet først etter at rotoren har nådd full driftshastighet.

-

Optimalisering: Produktets finhet kontrolleres av: 1) Skjermstørrelse, 2) Hammerspisshastighet, 3) Matehastighet. En finere sikt, høyere hastighet eller lavere matehastighet gir et finere produkt.

-

Tidsplan for forebyggende vedlikehold:

-

Daglig: Se etter uvanlig vibrasjon eller støy. Inspiser hammere for slitasje.

-

Ukentlig: Sjekk drivreimspenningen og skjermens integritet for hull eller tilstopping.

-

Etter behov: Roter eller bytt ut hammere når forkanten er nedslitt (typisk etter 200–1000 timer, avhengig av materiale). Bytt eller roter alltid hammere i komplette sett for å opprettholde rotorens balanse.

-

Med jevne mellomrom: Skift ut sliteforinger og skjermseksjoner. Kontroller og smør lagrene i henhold til produsentens spesifikasjoner.

-

-

Kritiske sikkerhetsprotokoller:

-

Åpne aldri inspeksjonsdører mens rotoren er i bevegelse.

-

Bruk lockout/tagout (LOTO) prosedyrer for alt vedlikehold.

-

Sørg for skikkelig vakthold er på plass for alle roterende deler og drivsystemer.

-

Vær på vakt for jernholdig metallforurensning i fôrmateriale (trampmetall), som kan forårsake alvorlige gnister og skader. Bruk magnetiske separatorer or metalldetektorer i matelinjen.

-

Fremtiden til Hammer Mill Technology

Innovasjon fortsetter å øke effektiviteten, holdbarheten og kontrollen.

-

Avanserte materialer og belegg: Bruk av wolframkarbidoverlegg og keramiske kompositter på hammerspisser og foringer for å forlenge levetiden i abrasive applikasjoner med 300–500 %.

-

Smart overvåking og industri 4.0: Integrasjon av vibrasjonssensorer, termiske kameraer og strømforbruksmonitorer å forutsi vedlikeholdsbehov (prediktivt vedlikehold), optimalisere matehastigheter i sanntid og forhindre katastrofale feil.

-

Designoptimalisering via CFD: Computational Fluid Dynamics brukes til å modellere luft- og partikkelstrøm i slipekammeret, noe som fører til design som forbedrer effektiviteten, reduserer turbulens og reduserer energiforbruket per tonn produkt.

-

Noise Reduction Engineering: Forbedret kammerdesign, lyddempende materialer og kabinetter for å møte strengere støyforskrifter på arbeidsplassen.

Konklusjon: Den uunnværlige motoren for partikkelreduksjon

Hammermøllen står som et vitnesbyrd om effektiv, praktisk prosjektering. Det enkle, påvirkningsbaserte prinsippet, når det utføres i en robust og godt designet maskin, løser en grunnleggende industriell utfordring på tvers av et fantastisk mangfoldig sett av bransjer. Vellykket implementering avhenger imidlertid av en bevisst utvelgelsesprosess som nøye samsvarer med fabrikkens designparametere— rotorhastighet, hammerkonfigurasjon, skjermareal og hestekrefter – til det spesifikke fôrmaterialets fysiske egenskaper og the ønskede produktspesifikasjoner .

Ved å forstå kjerneprinsippene som er skissert i denne veiledningen, kan ingeniører og operatører gå lenger enn å behandle hammermøllen som en svart boks. I stedet kan de utnytte det som et justerbart verktøy, optimalisere det for maksimal gjennomstrømning, minimale slitasjekostnader og konsistent produktkvalitet. Fra å behandle maten vi spiser og medisinene vi er avhengige av til resirkulering av materialene i det moderne liv og produsere bærekraftig biodrivstoff, forblir hammermøllen en uunnværlig og utviklende arbeidshest i hjertet av global industri.